Une Offre Technologique complète pour tous vos besoins !

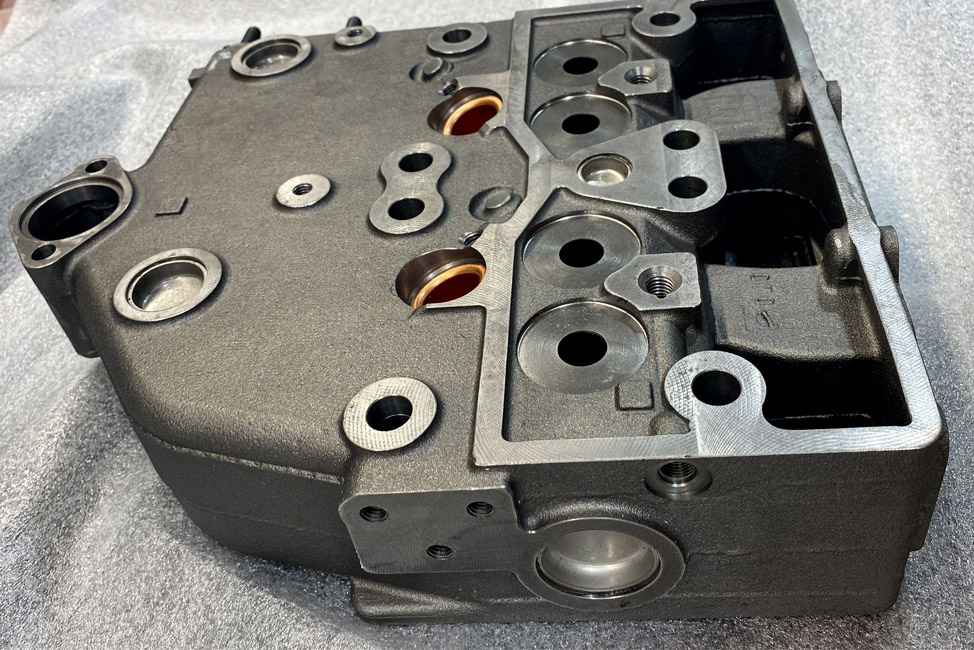

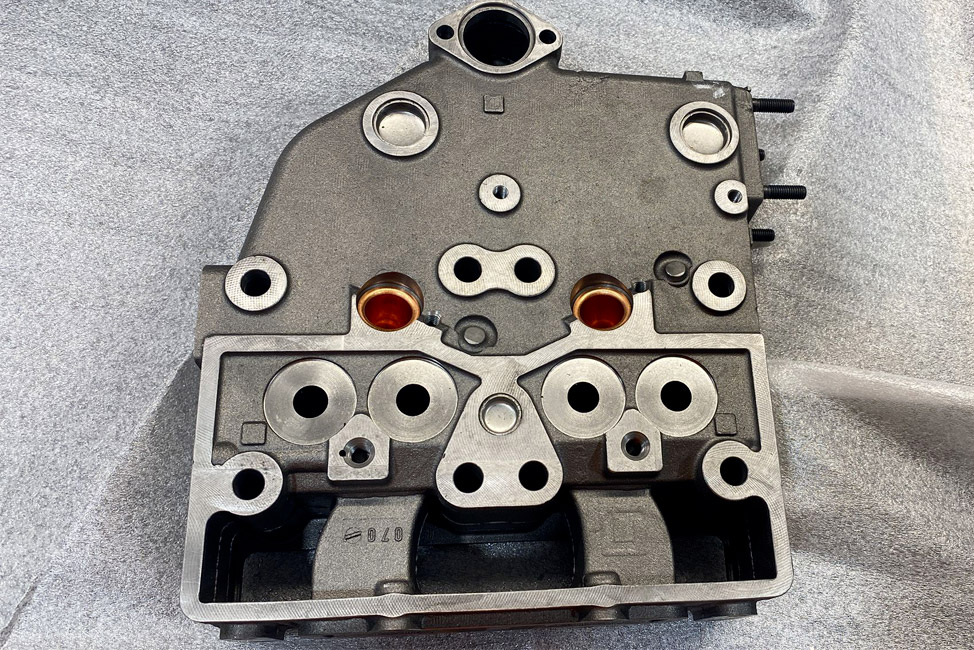

Fiday gestion a développé un nouveau procédé en fonte grise lamellaire : Le LOST FOAM.

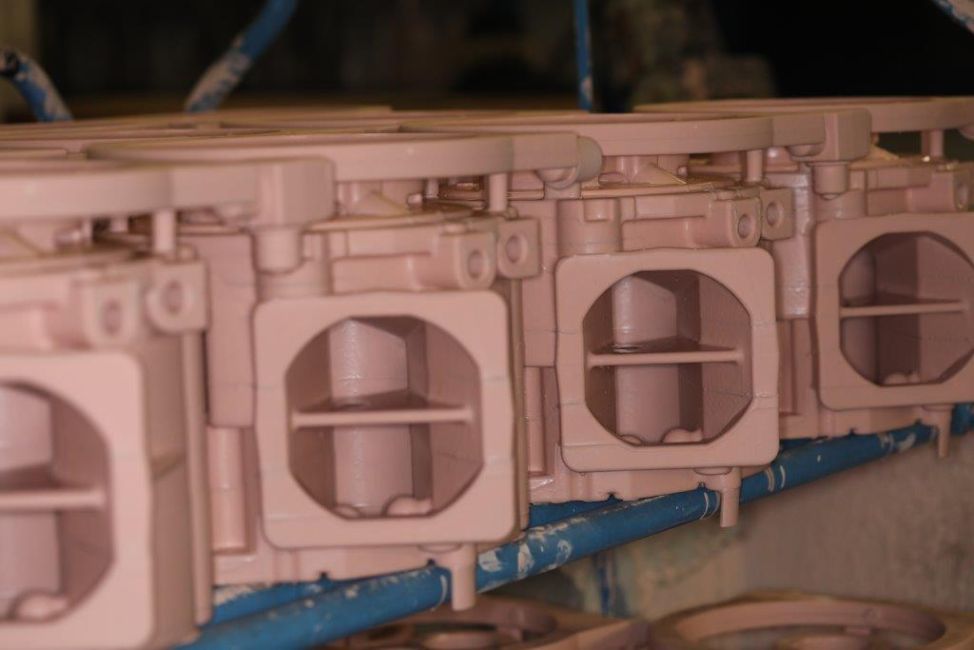

La pièce souhaitée est d’abord réalisée en polystyrène expansé puis enduite avec une couche réfractaire.

L’ensemble de la pièce et de son système de coulée est positionné dans son caisson. Le remplissage du sable se fait par gravité et la compaction par vibration.

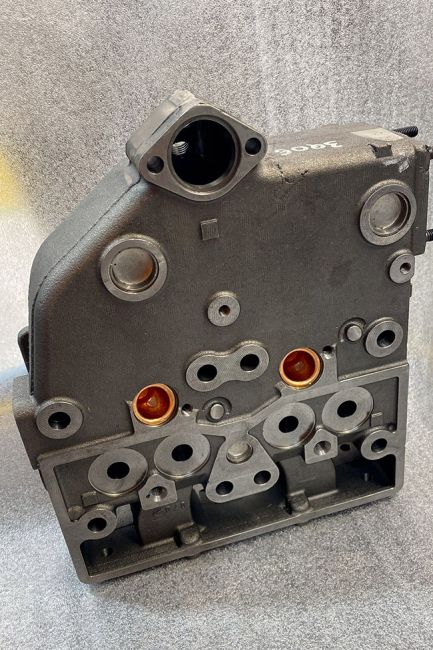

La dernière étape est la classique coulée. La fonte prend la place du polystyrène qui se sublime au contact de celle-ci.

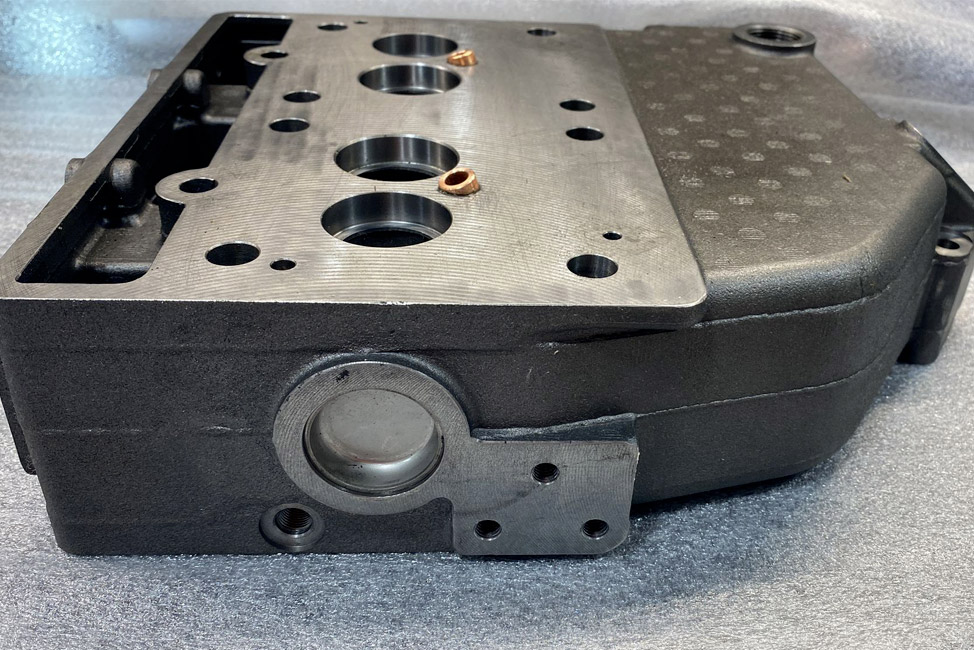

Grâce à ce procédé, Fiday Gestion obtient une qualité optimale pour réaliser des pièces aux formes très complexes sans noyaux avec un minimum de parachèvement et ceci tout en respectant l’environnement !

Notre technologie en fonte grise est unique en Europe !

LOST FOAM

Fiday gestion a décidé d’investir dans la technologie de production, le Lost Foam pour garantir une palette d’offre complète à un prix très compétitifs !

Après plusieurs années de développement, Fiday Gestion à acquis une expertise unique sur ce procédé. Depuis 3 ans, l’effectif a été multiplié par 5. Notre chantier est capable de produire 40 000 caissons par an avec une capacité par caisson est de 1 à 300kg de fonte grise lamellaire. Nous sommes l’unique entreprise en Europe à utiliser ce procédé avec de la fonte grise lamellaire.

Quelles sont les étapes du procédé ?

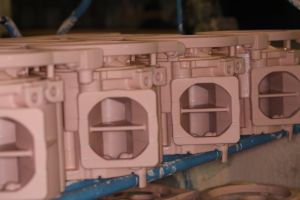

Tout d’abord, nous réceptionnons les modèles en polystyrène de plusieurs partenaires experts dans ce domaine auquel nous rajoutons un système de coulée par collage.

Les polystyrènes sont tous vérifiés avant la phase d’enduction dans un bain constitué de matériaux inorganiques réfractaires pour être ensuite placés dans une étuve à 55 °C où les polystyrènes vont passer un total de 6 h.

Ensuite, vient le moulage par vibration qui se fait avec un sable sec et fluide qui va permettre de garder en place la pièce lors de la coulée de la fonte.

Lors de la coulée en source, le vide est créé dans le caisson et la fonte va prendre la place du polystyrène.

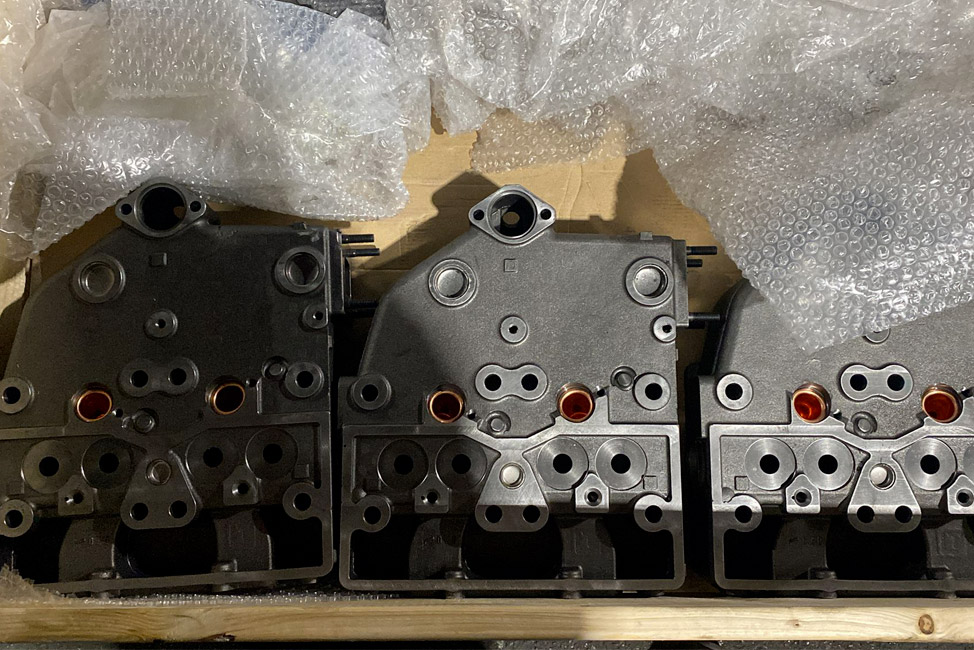

Par la suite, les pièces sont envoyées au grenaillage et au parachèvement pour les contrôles finaux tels que des contrôles ultrasons, des tests d’étanchéité à haute pression et d’autres tests de vérification suivant le cahier des charges des clients.

Après ces dernières actions, les pièces sont stockées dans leur conditionnement final.

Quels sont les avantages du Lost Foam ?

Les avantages du Lost Foam sont multiples :

- 0 noyau

- Facilité de parachèvement

- Finesse des épaisseurs (jusqu’à 5 mm)

- Gain poids et temps / opérations d’usinage

Le Lost Foam peut vous permettre de réduire le nombre de pièces de sous-ensembles et faire une seule pièce là où vous aviez un ensemble (de plusieurs pièces mécano-soudées par exemple). Les applications sont multiples et demandent de repenser la fonction des pièces pour optimiser les coûts.

Au niveau environnemental, le Lost Foam n’utilise aucun liant et aucun produit chimique.

Le polystyrène brûle et crée de l’eau avec de l’hydrogène. Contrairement à un chantier de sable vert classique, 100% du sable est recyclé après un passage dans un refroidisseur à circuit hydraulique fermé.